| No |

項 目 |

写 真 |

| 04 |

練習 |

|

| 04-1 |

プリント板の組立て |

|

|

<部品仕分け(使用順にパーツボックスに明示)>

順番は、

チップ部品、リード部品とDIPICは別のパーツボックス

その他の部品と分けて

プリント板の左上から使う順番で並べた。

少しでも覚えることを減らしたい。

|

|

|

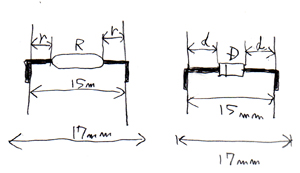

<リード線の折り曲げ>

抵抗器(R)とダイオード(D)のリード付きのものは、PBの穴に挿入するためそれぞれ15mmピッチと17mmピッチとがある。

また、RとDの本体部分の寸法が異なるので、rとdの寸法はそれぞれ2種類で合計4種類の寸法が必要となる。

抵抗器15mmピッチ r=4mm

抵抗器17mmピッチ r=5mm

ダイオード15mmピッチ d=6mm

ダイオード17mmピッチ d=7mm

1本のラジペンの挟むところに、それぞれの寸法でマーキングすれば済む話であるが、受験の案内に工具に加工をしないと明記されているので、そのようなことはできない。(できるかどうかわからないのでしない) |

|

|

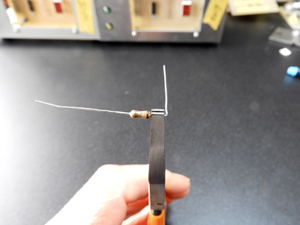

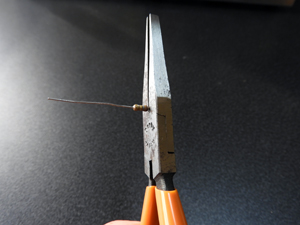

そのため各寸法に応じたラジペンを用意し、曲げる場所を決めて実施することにした。

r=4mm ダービーの先端

r=5mm SET中前

d=6mm SET中後

|

|

|

d=7mm ダービーの根元

何かもっといい方法があればいいのだが・・・・・。

|

|

|

<はんだごて>

受験にあたり、こて先の形状を何にするのか迷い何種類か購入した。

こては、FX-600で標準はペン先形状のB型であるが、会社ではC2型を使用している。

しかし、SOPICの対応として、T18-CF15、T18-C1、T18-D12を購入し使用してみた結果、私はT18-D12を選んだ。しかし、十分に仕様検討する材料も時間もなかったので、ある程度「エイヤー」の感じできめた。 |

|

|

こて先の温度設定に関して

FX-600はダイヤルで温度設定できるが、会社で使用していた「370℃」の目盛のところで2017年度は試験に臨んだ。

しかし、翌年にK熱電対と温調器(オムロンE5CC)を手に入れることができたので、簡易的ではあるがこて先温度計なるものを作って温度を測定してみた。

初めに、デジタルで温度設定ができるFR-410で測定して、表示誤差を確認したのち測定してみた。

この時の結果は、+5℃高めの表示をしていた。

FX-600 370℃目盛設定の時、353℃、420℃目盛設定で391℃。

この結果から、FX-600の370℃設定では、鉛フリーでは少し厳しいかなと思い次の年は420℃の表示設定で臨んだ。 |

|

|

2018年の1級受験の時は、はんだ付け作業での時間短縮をねらって、FX-951を購入した。

はんだごての履歴

2017年2級受験

FX-600 こて先T18-C2 設定目盛370℃

FX-600 こて先T18-D12 設定目盛370℃ の2本使用

2018年1級受験

FX-951 こて先T12-D16 設定370℃

FX-600 こて先T18-C2 設定目盛420℃ の2本使用

2019年1級再受験

FX-951 こて先T12-BCM2 設定370℃

FX-600 こて先T18-D12 設定目盛420℃ FX-600は予備で使用することは無かった。 |

|

|

FX951のこて先はT12-BCF2(面のみはんだめっき)の方が、必要以外のところに着く可能性が低いのでよかったかもしれない。

こて先の形状については、白光のホームページを参照してください。

2018年は、結果ではあるが急ぎすぎたのが災いして、一部はんだ付け不完全なところがあったと思われ、動作不良に陥り再度IC全端子再加熱を行い動作良好となったが、その時間ロスが不合格となってしまった。 |

|

|

鉛フリーはんだで試験に臨むのだが、共晶はんだと違いを十分に理解し、その特性に違いから

「はんだは流れてくれるわけではなく、はんだ・こてによって広げる」

を実施しなければならない。

当然のことではなるが、こて先が酸化しないよう常にはんだを使う部分にはんだを載せて酸化防止に努めなければならない。 |

|

|

<予備はんだ>

チップコンデンサ(チップC),チップ抵抗器(チップR)は内側の角の部分にはんだを回すのが少し困難である。 |

|

|

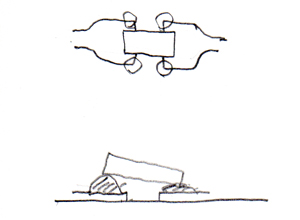

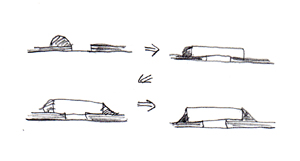

そのため予備はんだをすればいいのだが、表面を薄く予備はんだできればいいが、そうしようとするとパターンの角まではんだが回りづらい。そのため少し多めにするとチップが浮いたり傾いたりする。

上のイラスト丸印の部分のランドにはんだが乗りにくい。

下のイラストは、両側に予備はんだした場合、その量の違いによってチップが傾いたり、浮いたりする。

|

|

|

片側のみはんだを少し多めに盛り、そこをチップの仮固定を行い、その反対側のはんだ付けを行い、その後仮固定側を仕上げる。

作業の流れ

全体片側予備はんだ>その近くに部品置く>片側仮はんだ>反対側はんだ>元の仮はんだ仕上げ |

|

|

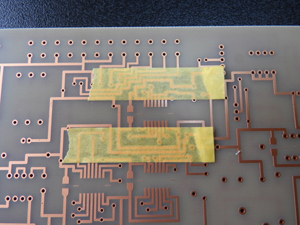

SIC

ICパターンマスキング(半田が流れないように)>予備はんだ>IC仮付け>IC仕上げはんだ

SICの予備はんだについて、マスキングをするのがいいのか?

また、全端子パターンに予備はんだをするべきか(仮止めする端子のみ)やむを得ないところではあるが、SICの足の端子パターンの銅箔の予備はんだを行うことについて、マスキングすることは、どうしてもIC側の角の部分にはんだが回りづらいため有効であると思う。

右の写真は、10mm幅でSICランドをマスキングしたところ

(剥ぎ取りやすいようにテープ折り返し) |

|

|

*PBのはんだ付けにおいて時間短縮するポイントは

1.部品の配置を覚えること(間違ってしまっては最悪)

2.マスキングテープの使いこなし

3.仮付けと本付けはまとめて

4.手に持つ半田と机に置くはんだを分けておく

5.太さの違うはんだの使い分け

|

|

| 04-2 |

<1級> ユニバーサルPBへの対応 |

|

|

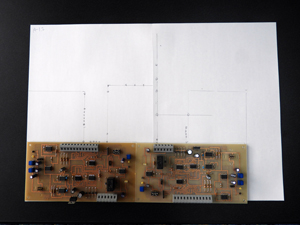

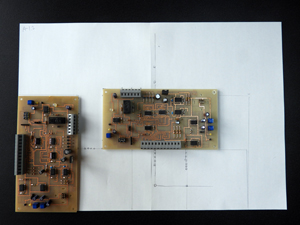

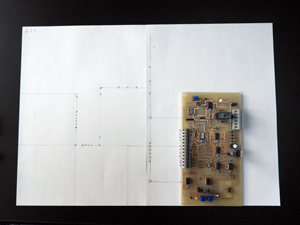

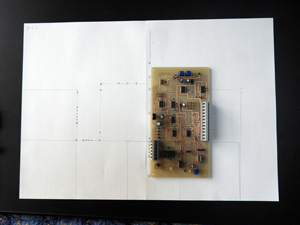

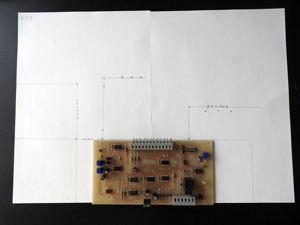

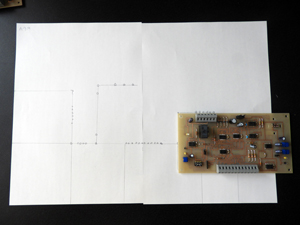

PB1の4パターンについて(1級の場合)

あらかじめ提示された回路図に沿って、パターンを考えておく必要がある。

そこでパターンに要求されることがある。

実際の設計ではできるだけジャンパー線を設けないようにするのだが、今回の実技では、私は覚えやすさを重視した。

もう一つ、できるだけ一筆書きのようにできることを心掛けした。

PB上に部品の位置は指定されているので、その位置を覚えること。

穴6コは15mmで150mmスケールの幅

穴4コは10mmでマスキングテープの幅

うまく利用できるといいかも |

|

|

軟銅線をあらかじめ100mmを3本とって、残りを3分割にカットし、直角に折り曲げておく。

直線の場合は、片側はんだ付けし、長さをカットして反対側はんだ付け。

直角部分は始めに角の部分をはんだ付けし、反対側の長さをカットしはんだ付けする。この時、軟銅線がPBから浮かないように、私は指の爪を使って押さえながら行った。

直角が2ヶ所以上ある場合は、1ヶ所はんだ付け後、必要な個所はんだ付けしながら曲げていく。はんだ付け後はんだ付けの個所に無理な力を加えると、パターンがはがれる可能性があるので、注意が必要。 |

|

|

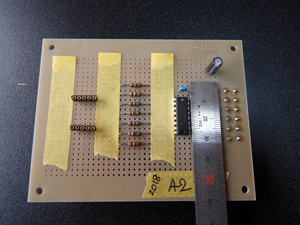

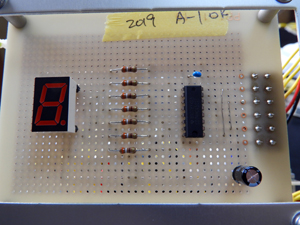

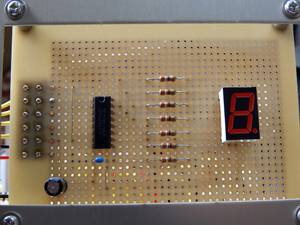

作業番号(A-1) A面 |

|

|

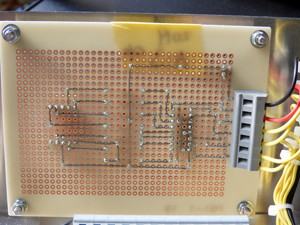

作業番号(A-1) B面 |

|

|

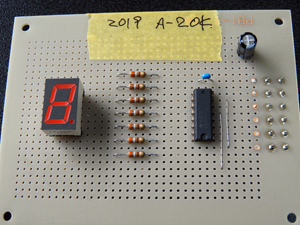

作業番号(A-2) A面 |

|

|

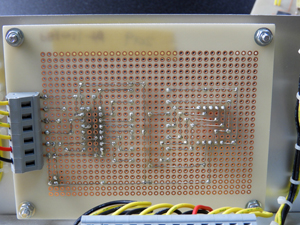

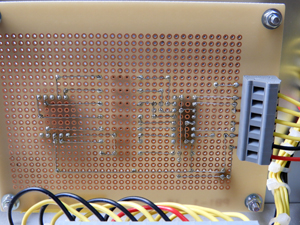

作業番号(A-2) B面 |

|

|

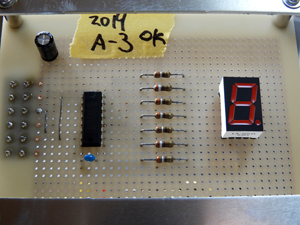

作業番号(A-3) A面 |

|

|

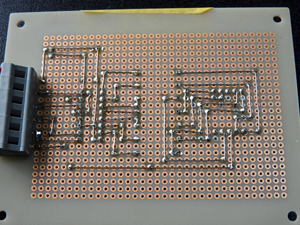

作業番号(A-3) B面 |

|

|

作業番号(A-4) A面 |

|

|

作業番号(A-4) B面 |

|

|

<PB1注意点>

●はんだを盛りすぎないこと

●軟銅線がパターンよりはみ出ないこと

●軟銅線がパターンより浮かないようにすること

●端子台のプリント板への取り付けを裏表間違えないこと。(私はしてしまった)

|

|

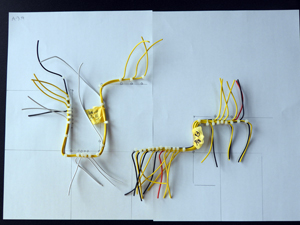

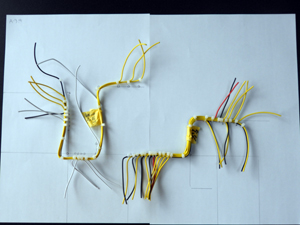

| 04-3 |

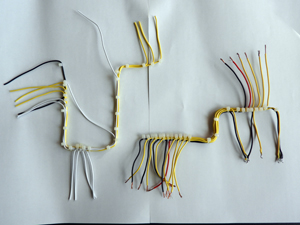

束線 |

|

|

釘を束線板に直線に打つ練習をする(釘を押えている手の指をたたかないように)

●右利きの人は釘を右上から左下の順に打つ

●線の折り返し位置の釘も忘れずに打つ

1級の場合は束線図がないので、5mm間隔で打つ練習も必要。

|

|

|

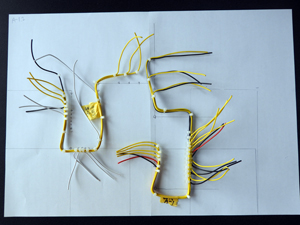

右は2級のくぎ打ち完成形 |

|

|

右は2級の束線完成形

|

|

|

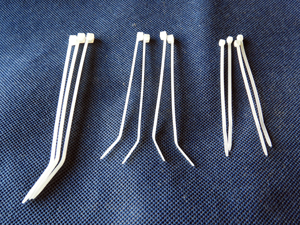

私は会社で、長さ80mmまでの結束バンドしか使用していないため、60mmの結束バンドは小さくて穴に通しにくい。

結束バンドの穴に通しやすくするために、私は結束バンドの先端を少し内側に曲げてから挿入するようにしている。

右の写真は、左から

100mm

80mm

60mm

|

|

|

<端子台に挿入する線の被覆ムキ代について>

9mmのムキで被覆に切れ目をつけ、少し隙間を開けておいた状態にしておいて、残りの被覆はねじりながら引き抜くと芯線に撚りがかかる。

被覆に切れ目を入れるためワイヤーストリッパーにMC-180を使っているが、寸法の目盛りがありその当てつけもついているので同じ寸法で作業できる。

|

|

| 04-4 |

<1級> 束線図の書き方 |

|

|

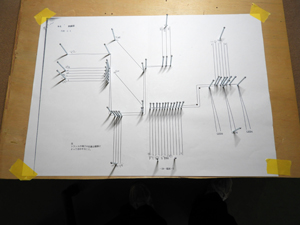

1級の場合、PB1のA作業において4つのパターンから一つ指定されるので、それに合わせた束線図を作成してから釘打ちが始まる。

私の場合、PB2を使い束線図を描いた。

図で説明

|

|

|

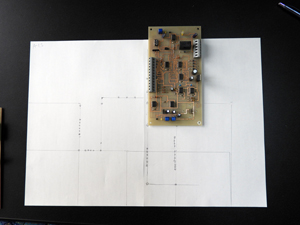

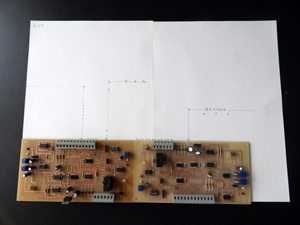

作業番号(A-1)(A-2)の束線図の書き方

便宜的にPB2を2枚使用した写真にしているが、通常は1枚

右下に置いて外形の線を引く

続いてその横に置いて外形の線を引く

|

|

|

右下に縦において外形の線を引いて、TB1のところに外形を書く

写真からPB2の位置関係をもとに、PB2を置きTB1の位置にTB4を書く。

|

|

|

写真1枚目の右PB2の位置関係から、PB2を縦において、TB2の外形を書く |

|

|

写真1枚目の右PB2の位置関係から、PB2を縦において、TB1の外形を書く。この位置がTB3 |

|

|

写真3枚目のPB2の位置関係から、PB2を縦において、TB1の位置にLED1から3を配置する。

(A-1)(A-2)の違いはTB3の配列が異なるだけなので、くぎ打ちは同じ。

|

|

|

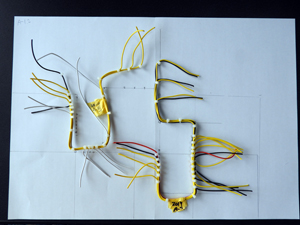

作業番号(A-3)(A-4)の束線図の書き方

便宜的にPB2を2枚使用した写真にしているが、通常は1枚

右下に置いて外形の線を引く

続いてその横に置いて外形の線を引く

左のほうは(A-1)(A-2)と同じ |

|

|

写真1枚目の右PB2の位置関係から、PB2を横において、TB2の外形を書く |

|

|

写真1枚目の右PB2の位置関係から、PB2を横において、TB1の外形を書く。そこがTB3.

TB3をもとにLED1〜3を配置する。

(A-3)(A-4)の違いはTB3の配列が異なるだけなので、くぎ打ちは同じ。 |

|

|

作業番号(A-1)の束線の完成形 |

|

|

作業番号(A-2)の束線の完成形 |

|

|

作業番号(A-3)の束線の完成形 |

|

|

作業番号(A-4)の束線の完成形 |

|